-

tel:

+86-13222111178 -

correo electrónico:

info@ntjugao.com

Determinantes Clave para el Dimensionamiento y Configuración de Máquinas de Corte por Láser

Jul 07, 2025

Marco de Evaluación Integral para Sistemas Láser Industriales

1. Matriz de Procesamiento de Materiales

Guía de Procesamiento de Materiales Metálicos

|

Tipo de Material |

Rango de Espesor |

Potencia Láser Recomendada |

Consideraciones Especiales |

|

Acero al Carbono |

0.5-30mm |

1-8kW |

Se requiere asistencia de oxígeno para >6mm |

|

Acero Inoxidable |

0.5-25mm |

1.5-6kW |

Protección con nitrógeno para cortes sin oxidación |

|

Aleación de Aluminio |

0.5-20mm |

2-10kW |

Se recomienda recubrimiento anti-reflectante |

|

Cobre/Latón |

0.5-15mm |

3-8kW |

Láser verde preferido para láminas delgadas |

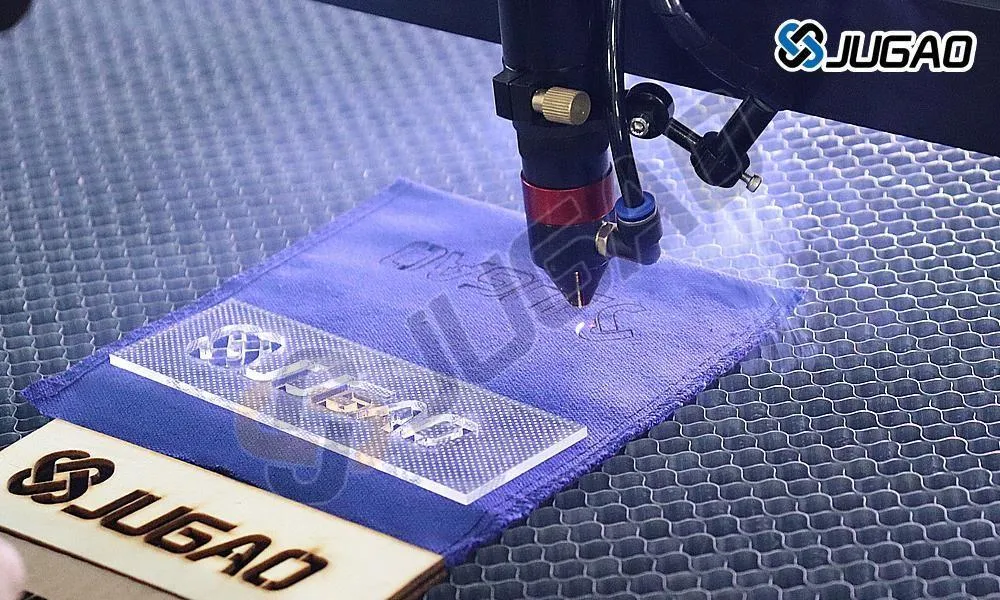

Procesamiento de Materiales No Metálicos

- Acrílico : Láser CO₂ (40-400W) logra bordes pulidos hasta 25mm

- Madera Ingenierizada : Requiere 60-150W con asistencia de aire para espesores de 3-20mm

- Textiles Técnicos : Sistemas de baja potencia (30-100W) con alimentación por transportador

Materiales Compuestos Avanzados

- Fibra de Carbono: Láser de fibra pulsado evita la delaminación

- GFRP: Se requieren sistemas especializados de extracción de humos

- Laminados: Sistemas de doble longitud de onda para materiales heterogéneos

2. Requisitos de Ingeniería de Precisión

Soluciones de Corte de Micro-Características

- Láseres de pulso ultra corto (picosegundo/femtosegundo)

- Guías lineales de precisión (±5μm precisión de posicionamiento)

- Sistemas de alineación asistidos por visión

- Cabezales de corte de 5 ejes para geometrías complejas

Sistemas de corte de gran formato

- Máquinas de tipo pórtico con longitud de corte de hasta 15m

- Sistemas automáticos de cambio de boquilla

- Tecnología integrada de medición de placas

3. Análisis de capacidad de producción

Soluciones de fabricación de alto volumen

- Sistemas automatizados de manejo de materiales

- Cambiadores de paletas para operación continua

- Optimización de software de anidamiento (hasta 95% de utilización de material)

- Sistemas de mantenimiento predictivo para operación 24/7

Configuraciones de producción de pequeños lotes

- Sistemas compactos con huella <2m²

- Capacidades rápidas de cambio de trabajo

- Estaciones de carga/descarga manual

- Mesas de trabajo multifunción

4. Consideraciones de integración de instalaciones

Pautas de planificación de espacio

|

Tipo de máquina |

Espacio en el suelo |

Requerimientos de servicios públicos |

Espacio auxiliar |

|

Mostrador |

1.5×2m |

220V monofásico |

1m de espacio libre |

|

Industrial |

5×10m |

480V trifásico |

Pasillos de servicio de 3m |

|

Pórtico |

8×20m |

600V trifásico + compresor |

5m de amortiguación de material |

Controles ambientales

- Recintos de seguridad láser (certificación Clase I)

- Sistemas de extracción de humos (2000-5000 CFM)

- Control climático (20±2°C para trabajo de precisión)

- Cimientos de aislamiento de vibraciones

5. Opciones de configuración avanzada

Sistemas de corte híbridos

- Cabezales de combinación láser + plasma

- Estaciones integradas de marcado/compromiso

- Módulos de inspección de calidad en línea

- Transportadores automatizados de clasificación de piezas

Integración de Fábrica Inteligente

- Conectividad IIoT para monitoreo de producción

- Programación de trabajos basada en la nube

- Simulación de gemelo digital

- Optimización de parámetros impulsada por IA

Comparación de Especificaciones Técnicas

Matriz de Selección de Sistema Láser

|

Parámetro |

Nivel de Entrada |

Gama Media |

Industrial |

De Servicio Pesado |

|

Rango de Potencia |

500W-1kW |

1-3kW |

3-6kW |

6-15kW |

|

Precisión de Posicionamiento |

±0.1mm |

±0.05mm |

±0.03mm |

±0.02mm |

|

Tamaño Máximo de Hoja |

1.5×3m |

2×4m |

3×6m |

4×15m |

|

Velocidad de Corte* |

10m/min |

20m/min |

30m/min |

40m/min |

*Para acero dulce de 1mm con asistencia de O₂

Hoja de Ruta de Implementación

- Evaluación de Necesidades

- Auditoría de Material y Análisis de Espesor

- Pronóstico de Volumen de Producción

- Evaluación de requisitos de precisión

- Especificación del sistema

- Selección del tipo de láser (fibra/CO₂/disco)

- Determinación del volumen de trabajo

- Definición del nivel de automatización

- Preparación de la instalación

- Actualizaciones de la infraestructura eléctrica

- Verificación de la carga del piso

- Instalación de controles ambientales

- Integración operacional

- Programas de capacitación del personal

- Calificación del proceso

- Desarrollo del protocolo de mantenimiento

Esta guía técnica proporciona un enfoque sistemático para la selección del sistema de corte por láser, permitiendo:

- 30-50% de mejora en la utilización del capital

- 20-35% de reducción en los costos operativos

- 15-25% de aumento en el rendimiento de la producción

Para obtener resultados óptimos, realice una auditoría exhaustiva de la instalación y consulte con ingenieros de aplicaciones láser antes de finalizar las especificaciones del equipo.

Entradas recientes

26 de octubre de 2016

El contratista de ingeniería más exitoso

Sep 27, 2025

Tutorial de operación del sistema CNC DA53T

Sep 23, 2025

Errores Comunes en la Operación de Plegadoras