-

tel:

+86-13222111178 -

correo electrónico:

info@ntjugao.com

Análisis de Rendimiento de Corte y Grabado Láser

Aug 28, 2025

Las tecnologías de corte y grabado láser son ampliamente utilizadas en la fabricación industrial, la creación artística y la electrónica debido a su alta precisión, eficiencia y capacidades de procesamiento sin contacto. Este documento proporciona un análisis detallado de los principios, métricas de rendimiento, factores influyentes, aplicaciones y tendencias futuras del corte y grabado láser.

Principios Fundamentales

1.

Corte Láser

El corte láser utiliza un haz láser de alta densidad de energía para fundir, vaporizar o encender materiales, mientras que un gas auxiliar (por ejemplo, oxígeno, nitrógeno) sopla los residuos fundidos, permitiendo una separación precisa del material.

El grabado láser implica la ablación localizada o reacciones químicas en la superficie de un material para crear marcas o patrones permanentes. A diferencia del corte, el grabado típicamente no penetra el material, sino que modifica su textura superficial o color.

Métricas de Rendimiento

1.

Precisión

l

Precisión de Posicionamiento

: Típicamente ±0,01 mm, con sistemas de gama alta alcanzando ±0,005 mm.

l

Repetibilidad

: Generalmente dentro de ±0,02 mm para procesamiento por lotes consistente.

l

Ancho Mínimo de Línea

: Depende del tamaño del punto láser (10–100 µm); los láseres ultrarrápidos permiten grabado a escala de micras.

2.

Velocidad de Procesamiento

l

Velocidad de Corte

: Depende del grosor del material y la potencia del láser (por ejemplo, los láseres CO₂ cortan acero inoxidable de 1 mm a 20 m/min).

l

Velocidad de grabado

: El grabado vectorial puede alcanzar 1000 mm/s, mientras que el grabado raster es más lento debido a los métodos de escaneo.

3.

Compatibilidad de materiales

|

Material

|

Tipo de láser

|

Rendimiento

|

|

Metales

(Acero inoxidable, Al, Cu)

|

Láser de fibra, CO₂ de alta potencia

|

Cortes de alta precisión, grabado asistido por oxidación

|

|

No metales

(Madera, Acrílico, Cuero)

|

Láser CO₂ (10.6 µm)

|

Cortes suaves, grabado detallado

|

|

Compuestos

(PCB, Fibra de carbono)

|

Láser UV (355 nm)

|

Zona afectada por el calor (HAZ) mínima, grabado de alta resolución

|

4.

Calidad de la Superficie

l

Rugosidad del Borde Cortado

: Típicamente Ra < 10 µm (los láseres de fibra logran Ra < 5 µm para metales).

l

Control de Profundidad de Grabado

: Ajustable mediante potencia y pasadas (precisión de ±0,01 mm).

Factores Clave de Influencia

1.

Parámetros del Láser

l

Longitud de Onda

: UV (355 nm) para grabado fino; CO₂ (10,6 µm) para no metales.

l

Potencia

: Mayor potencia aumenta la velocidad pero puede causar distorsión térmica.

l

Frecuencia de Pulso

(Láseres Pulsados): Afecta la eficiencia y la ZAC.

2.

Sistema Óptico

l

Lente de Enfoque

: La distancia focal determina el tamaño del punto y la profundidad de campo (distancias focales cortas mejoran la precisión).

l

Calidad del Haz (M²)

: Haces casi limitados por difracción (M² ≈ 1) producen cortes más suaves.

3.

Optimización del Proceso

l

Gas Auxiliar

: El oxígeno aumenta la velocidad (pero oxida los bordes); el nitrógeno garantiza cortes limpios.

l

Estrategia de Escaneo

: Ráster para grabado de áreas grandes; vector para contornos.

Aplicaciones

1.

Fabricación Industrial

l

Fabricación de Chapa Metálica

: Corte de componentes automotrices/aeroespaciales.

l

Electrónica

: Corte de FPC (PCB Flexible), microperforación de PCB.

2.

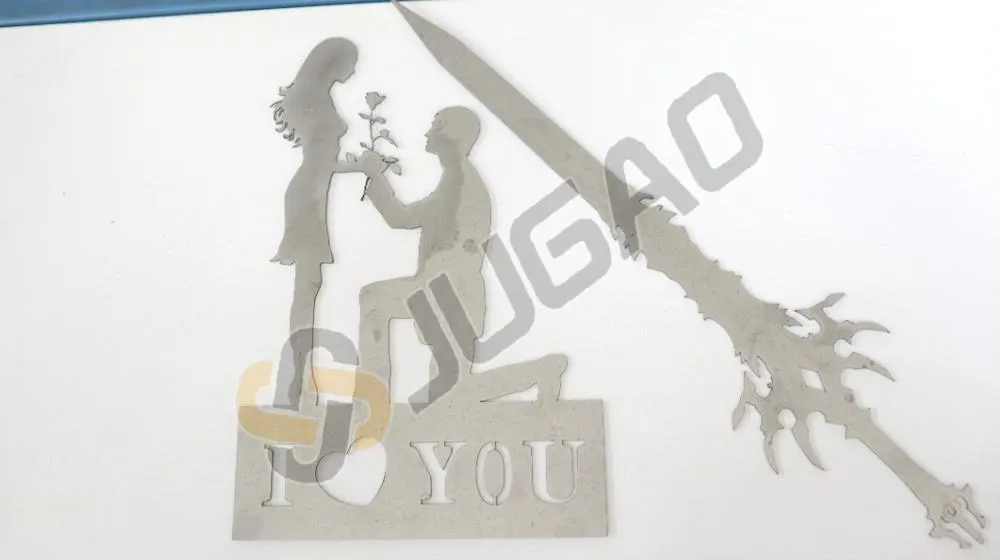

Creatividad y Personalización

l

Arte

: Grabados en madera/acrílico, marcado en cuero.

l

Relieve 3D

: Grabado en escala de grises para efectos de profundidad.

3.

Medicina e Investigación

l

Herramientas Quirúrgicas

: Instrumentos de acero inoxidable cortados con precisión.

l

Microprocesamiento

: Láseres ultrarrápidos (femtosegundo/picosegundo) para microestructuras.

Tendencias Futuras

1.

Mayor Potencia y Eficiencia

: Procesamiento multihaz para aumentar el rendimiento.

2.

Automatización Inteligente

: Optimización de parámetros impulsada por IA.

3.

Láseres Verdes

: Láseres de fibra energéticamente eficientes.

4.

Adopción de Láseres Ultrarrápidos

: Expansión en campos médicos y de semiconductores.

Conclusión

El corte y grabado láser ofrecen una precisión y versatilidad inigualables, haciéndolos indispensables en la fabricación moderna. Los avances en fuentes láser, automatización y control de procesos mejorarán aún más sus capacidades y aplicaciones.

Entradas recientes

26 de octubre de 2016

El contratista de ingeniería más exitoso